Czym charakteryzują się monoblokowe rozdzielacze hydrauliczne?

Układy hydrauliki siłowej pozwalają m.in. precyzyjnie sterować różnego rodzaju urządzeniami, a także efektywnie wykorzystywać zgromadzoną w cieczy energię do przemieszczania elementów o bardzo dużej masie. Spośród zalet układów hydraulicznych należy wymienić również ich niezawodność, stosunkowo niską emisję hałasu i znacznie mniejszą podatność na drgania i wibracje niż w przypadku rozwiązań mechanicznych. Gwarancją sprawnego funkcjonowania hydrauliki oraz szybkiej i dokładnej reakcji na działania operatora lub polecenia przesyłane za pośrednictwem układów automatyki przemysłowej są rozdzielacze hydrauliczne monoblokowe albo sekcyjne, w zależności od potrzeb konkretnej aplikacji. Przyjrzyjmy się bliżej charakterystyce rozdzielaczy i sprawdźmy, na jakiej zasadzie działają.

Do czego służą rozdzielacze hydrauliczne i jakie są ich rodzaje?

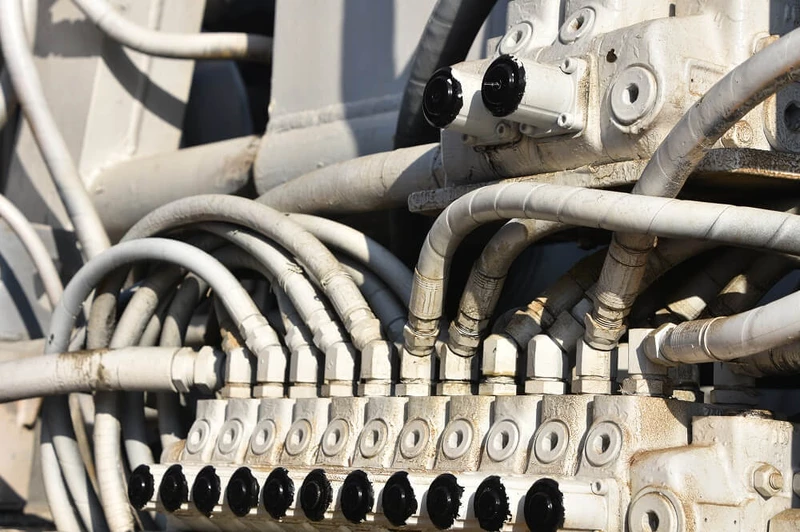

Każdy układ hydrauliczny potrzebuje kilku podstawowych elementów, które pozwolą na wykorzystanie zgromadzonej energii hydraulicznej. Najważniejszą częścią składową układu jest pompa hydrauliczna o dostosowanym do potrzeb przepływie. Do niej dochodzi system przewodów oraz zbiornik pozwalający na przesyłanie wykorzystywanego czynnika hydraulicznego (zazwyczaj oleju o specjalnych parametrach użytkowych), a także wykonującego zakładaną przez konstruktora układu pracę – silnika hydraulicznego albo cylindra, nazywanego również siłownikiem.

Układ hydrauliczny jest jednak bezużyteczny, jeśli nie można kontrolować jego działania. Do zarządzania przepływem czynnika hydraulicznego konieczne jest zastosowanie odpowiednich zaworów, które ukierunkowują ciecz, zapobiegają jej cofaniu się, a także zabezpieczają przed zbyt dużym wzrostem ciśnienia. Im bardziej skomplikowany jest cały system oraz im większą liczbę czynności musi realizować, tym bardziej złożone będzie jego sterowanie. Do obsługi układów hydraulicznych stosuje się więc specjalne rodzaje zaworów nazywane rozdzielaczami.

Rozdzielacz hydrauliczny pozwala na kierowanie czynnika do różnych układów funkcjonalnych, a za sprawą możliwości rozdzielania strumienia na kilka części, daje także możliwość sterowania wieloma elementami równocześnie. W najprostszym wariancie rozdzielacz kieruje czynnik hydrauliczny z powrotem do obiegu albo do odbiornika powodując jego uaktywnienie, np. wysunięcie siłownika lub wprawienie w ruch silnika. W przypadku, gdy układ ma wykonywać dodatkową funkcję, jak np. w przypadku cylindra obustronnego działania rozdzielacz może również skierować przepływ czynnika do komory odpowiedzialnej za odwrócenie działania cylindra. Analogicznie rozdzielacze wielodrogowe mogą obsługiwać większą liczbę pracujących w jednym czasie urządzeń, np. zespół kilku siłowników odpowiedzialnych za wysunięcie kilkusegmentowego ramienia.

Poza liczbą sekcji związanych z możliwymi do obsłużenia obiegami oraz strumieni, którymi można zarządzać w obrębie każdego z nich, a także podstawowymi parametrami związanymi z maksymalnym przepływem oraz ciśnieniem, rozdzielacze hydrauliczne różnią się miedzy sobą typem budowy. Można spotkać konstrukcje monoblokowe, jak i rozdzielacze o budowie sekcyjnej.

Jakie cechy budowy wyróżniają rozdzielacze monoblokowe?

Rozdzielacze monoblokowe to urządzenia, których korpus jest wykonany z jednolitego odlewu. Są produkowane w różnych wersjach, które mogą składać się z kilku sekcji o odpowiednich właściwościach. Oznacza to prostszą budowę całego układu związaną z brakiem konieczności uszczelniania połączeń między sekcjami, a co za tym idzie szybszym montażem oraz zazwyczaj mniejszymi rozmiarami i wagą. Rozdzielacze monoblokowe przeważnie mogą pracować z wyższymi ciśnieniami i większymi przepływami, choć zależy to od konstrukcji urządzenia. W przypadku rozdzielaczy sekcyjnych poszczególne sekcje są łączone ze sobą, co daje większe możliwości przystosowania konfiguracji układu do bieżących potrzeb. W takim przypadku istnieje również możliwość swobodnej wymiany uszkodzonej sekcji.

Do sterowania rozdzielaczami hydraulicznymi najczęściej stosuje się układ suwakowy a niekiedy także obrotowy lub zaworowy. W konstrukcjach obrotowych i zaworowych kontrola przepływu jest uzyskiwania za pomocą obrócenia albo przemieszczenia grzybka, kuli lub zastawki zamykającej światło przewodu. W układach suwakowych efekt ten jest uzyskiwany za pomocą przesunięcia specjalnego wałka, w którym znajdują się otwory umożliwiające przepływ między kanałem doprowadzającym czynnik hydrauliczny, a wybranym kanałem kierującym ciecz do konkretnych obiegów. W rozdzielaczach wielodrogowych po przesunięciu suwaka czynnik może trafiać do jednego z wybranych obiegów lub do kilku z nich.

Rozdzielacze suwakowe mogą być sterowane manualnie za pomocą dźwigni, którą przesuwa operator, a także automatycznie, za pośrednictwem elektromagnesu. Możliwe jest również sterowanie położeniem suwaka rozdzielacza za pośrednictwem obwodu hydraulicznego albo pneumatycznego.

Rozdzielacze hydrauliczne o konstrukcji monoblokowej są często używane w sprzęcie rolniczym oraz wielu maszynach budowlanych, dźwigach i żurawiach, a także popularnych wózkach widłowych. Najczęściej stosuje się je w urządzeniach mobilnych, gdzie liczą się niewielkie rozmiary i mała waga. W urządzeniach stacjonarnych zazwyczaj instalowane są rozdzielacze sekcyjne, zwłaszcza gdy wymagane są bardziej złożone rozwiązania.