Rodzaje uchwytów tokarskich

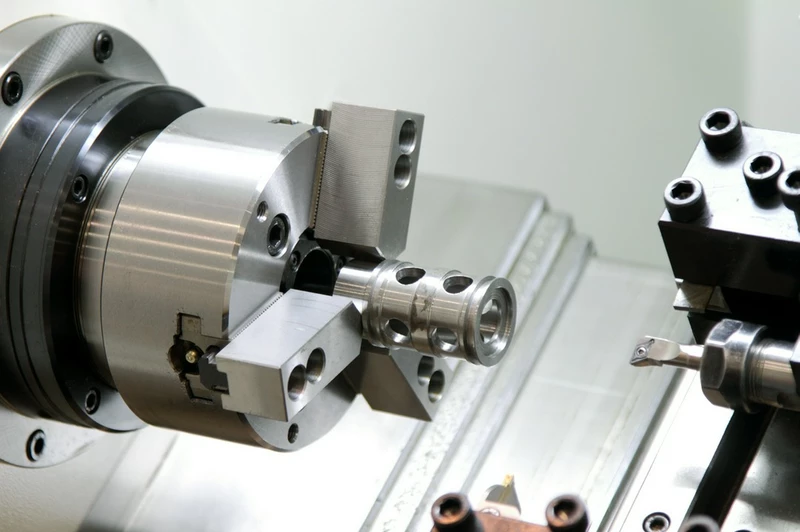

Uchwyty tokarskie należą do podstawowego oprzyrządowania tokarek konwencjonalnych, sterowanych numerycznie. Są one jednym z najważniejszych przedmiotów pomocniczym używanym podczas obróbki skrawaniem. Stosuje się je do pewnego zamocowania obrabianych przedmiotów. Można je spotkać w tokarkach, a także frezarkach, wiertarkach i szlifierkach jak zarówno w dłutownicach rowkowych. Podstawowym zadaniem uchwytów tokarskich jest sztywne mocowanie w nich detali obrabianych podczas obróbki skrawaniem.

Jakość i precyzja wykonania takiego uchwytu silnie wpływa na tolerancję i klasę obrabianego detalu. Uchwyt musi być bardzo dokładnie wycentrowany, aby podczas obróbki nie powstały drgania, co może skutkować nieodpowiednią powierzchnią obrabianego detalu. Każdy uchwyt poddawany jest dokładnej kontroli, która obejmuje sprawdzenie siły zacisku czy dokładność mocowania.

Jakie wyróżnia się rodzaje uchwytów tokarskich?

Uchwyty tokarskie występują w wielu rozmiarach, posiadają różną ilość szczęk oraz zastosowań. Największym i zarazem najstarszym producentem w Polsce jest firma Bison-Bial z Białegostoku, która produkuje uchwyty tokarskie z mocowaniem mechanicznym, ręcznym oraz uchwyty specjalne dla wymagających Klientów. Wysokiej jakości uchwyty produkowane są z odkuwek stalowych i odlewów żeliwnych, a hartowane i szlifowane powierzchnie robocze współpracujących części, zapewniają im doskonałe parametry wytrzymałościowe oraz długi okres użytkowania.

Istnieje wiele podziałów uchwytów tokarskich ze względu na budowę. Można je przykładowo podzielić ze względu na rodzaj osadzenia (cylindryczne, typ A, typ C, typ D), ilość szczęk (np. dwuszczękowe, trzyszczękowe, czteroszczękowe) czy rodzaj szczęk (jednolite, dzielone, miękkie, twarde). Na rynku dostępne są:

- uchwyty tokarskie z mocowaniem ręcznym, które stosuje się głównie maszynach typu tokarka konwencjonalna, szlifierka, dłutownica,

- uchwyty tokarskie z mocowaniem mechanicznym, które stosuje się maszynach do produkcji seryjnej, takich jak tokarki CNC, centra tokarsko-frezarskie.

Powszechnie stosowane rodzaje uchwytów samocentrujących:

- samocentrujące uchwyty trójszczękowe – to najchętniej wybierane uchwyty tokarskie. Wykonane są z żeliwa, rzadziej ze stali. Podyktowane jest to głównie wszechstronnym zastosowaniem uchwytów posiadających trzy szczęki, a także ceną. Mają one bardzo prostą konstrukcję, która zawiera wewnątrz spiralę Archimedesa. Szczęki wyposażone są w nacięte ząbki, dzięki którym można uzyskać poprawne osiowanie,

- czteroszczękowe uchwyty samocentrujące – zaraz po uchwycie trójszczękowym są najczęściej stosowane w przemyśle. Można w nich zamontować zarówno wałek, jak i kostkę kwadratową. Jest to jeden z najwygodniejszych uchwytów,

- uchwyty tokarskie samozaciskowe – wewnątrz nich znajdują się tarcze z naciętymi ząbkami i sprężynką odciągająca każdą tarczkę. W miarę wzrostu prędkości obrotowej tarcze zaciskają się mocniej na materiale obrabianym. Obróbkę przy pomocy uchwytu samozaciskowego należy przeprowadzać na przedmiotach, przy których występują małe siły skrawania,

- uchwyty z tulejką samozaciskową – tulejka jest tutaj elementem przytrzymującym i rodzajem uchwytu, który tworzy kołnierz wokół danego przedmiotu i wytwarza wokół niego dużą siłę zaciskową,

- uchwyty hydrauliczno – mechaniczne – można je spotkać w tokarkach CNC. Jest to bardzo praktyczny sposób mocowania przedmiotów, gdyż skraca czas przymocowania przedmiotu obrabianego. Z kolei ilość szczęk jest zależna od danego procesu wytwórczego.